L’importanza di materiali idonei per il contatto alimentare nelle sfere di precisione

Requisiti fondamentali dei materiali per il contatto alimentare

Le sfere di precisione realizzate con materiali certificati offrono conformità normativa, resistenza, durabilità e sicurezza lungo l’intera filiera.

Nel settore food & beverage questi componenti devono rispettare requisiti molto rigorosi:

- inerzia chimica, per evitare il rilascio di sostanze nocive e indesiderate

- resistenza alla corrosione, anche in ambienti umidi o in presenza di detergenti aggressivi

- sanificabilità, fondamentale per ridurre i rischi microbiologici

- certificazione normativa, conforme agli standard europei e internazionali.

Il quadro normativo di riferimento si articola su due livelli: da un lato i regolamenti generali in materia di sicurezza e igiene, dall’altro norme tecniche specifiche sui singoli materiali.

Normative europee: il riferimento MOCA

In Europa i materiali a contatto alimentare (MOCA) sono regolati dal Regolamento (CE) 1935/2004, che stabilisce alcuni principi fondamentali:

- non devono costituire un pericolo per la salute umana

- non devono alterare composizione, odore, gusto e colore degli alimenti

- devono essere accompagnati da dichiarazione di conformità e tracciabilità.

A questo, si affiancano disposizioni specifiche come il Reg. UE 10/2011 per le plastiche, la Direttiva 84/500/CEE per le ceramiche e la Direttiva 2007/42/CE per le pellicole di cellulosa. Per i metalli, mancando norme armonizzate, in Italia il riferimento resta il DM 21/03/1973 e successive modifiche.

FDA: i criteri per il mercato USA

Negli Stati Uniti i materiali food-grade sono regolati dalla FDA (Food and Drug Administration) attraverso il CFR Title 21.

La FDA distingue:

- GRAS (Generally Recognized As Safe): materiali con uso consolidato

- FCN (Food Contact Notifications): notifica obbligatoria per nuove sostanze

- FAP (Food Additive Petitions): iter rigoroso per materiali che migrano intenzionalmente negli alimenti.

Gli acciai inossidabili austenitici (AISI 304, 316, 316L) sono riconosciuti come GRAS.

Certificazioni richieste ai produttori

Per commercializzare componenti idonei servono certificazioni e test ufficiali:

- Dichiarazione di conformità MOCA (obbligatoria in UE), con identificazione di materiale, riferimenti normativi, condizioni d’uso e firma del produttore;

- Test di migrazione globale e specifica, per valutare eventuali rilasci di sostanze dai materiali agli alimenti simulati e la presenza di metalli tossici (es. piombo, cadmio, nichel);

- Certificazioni FDA, per export negli USA;

Certificazioni di qualità ISO, a garanzia di processi controllati e tracciabili.

Materiali compatibili per sfere di precisione food-grade

La scelta dei materiali per il contatto alimentare deve bilanciare proprietà meccaniche, inerzia chimica e resistenza a condizioni severe.

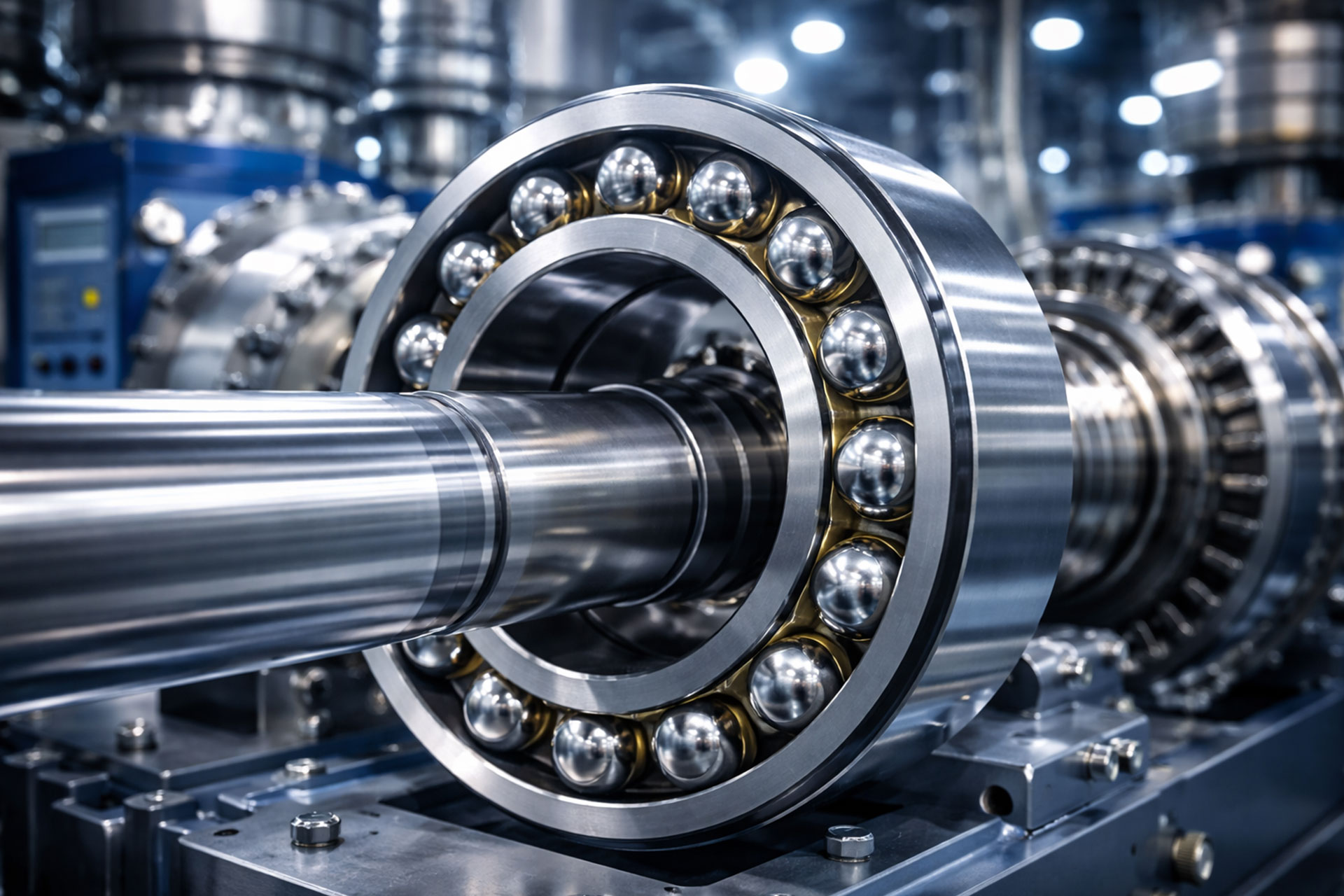

Acciaio inox: lo standard per l’alimentare

Gli acciai inossidabili austenitici restano il riferimento principale, grazie all’eccellente resistenza alla corrosione e compatibilità con i principali agenti di lavaggio:

- AISI 304: 18% cromo e 8-10% nichel, offre buona resistenza a ossidazione, corrosione e detergenti.

- AISI 316 / 316L: variante più resistente, grazie all’aggiunta di 2-3% di molibdeno, particolarmente adatta per ambienti acidi o ricchi di cloruri (es. alimenti salati, salse, salamoie).

Le sfere in acciaio inox prodotte da RGPBALLS sono rifinite con tecniche che riducono la rugosità superficiale, limitando l’adesione di residui organici e i rischi microbiologici.

Ceramiche tecniche avanzate per resistenza estrema

Le ceramiche tecniche rappresentano la scelta ideale per applicazioni ad alte prestazioni, grazie alla loro durissima struttura cristallina e totale inerzia chimica. Sono adatte a contesti abrasivi, acidi o con forti sbalzi termici.

In particolare:

- Ossido di zirconio (ZrO₂): resistente all’usura superiore agli acciai, ideale per pompe che movimentano fluidi abrasivi (es. succhi con polpa, puree, salse dense).

- Nitruro di silicio (Si₃N₄): più leggero dell’acciaio, eccelle per resistenza agli shock termici e stabilità dimensionale, è spesso impiegato per cuscinetti ibridi ad alte prestazioni.

Plastiche certificate food-grade

I materiali polimerici, quando certificati per uso alimentare, trovano impiego in applicazioni specifiche, soprattutto a basso carico e velocità ridotte.

I principali sono:

- Poliacetale (POM): termoplastico semicristallino, presenta buone proprietà meccaniche e resistenza all’usura. Utilizzato in guide, rulli e componenti leggeri per trasportatori alimentari.

- PTFE (Teflon®): polimero fluorurato con inerzia chimica quasi assoluta e coefficiente di attrito tra i più bassi, è ideale per ambienti aggressivi o con esigenze di lubrificazione ridotta.

- Polipropilene (PP): economico e facilmente processabile, resiste fino a circa 100°C. Ottimo per componenti monouso o semi-monouso, contenitori, valvole e piccole parti.

Alcuni tecnopolimeri avanzati, come il PEEK, possono essere usati anche in condizioni più estreme (alte temperature, carichi medi) ma comportano costi e processi più complessi.

Rischi da contaminazione e sistemi di controlli

La scelta di un materiale non idoneo alle applicazioni alimentari può comportare fenomeni di migrazione chimica, con conseguente contaminazione degli alimenti. E anche quando vengono impiegati materiali conformi e intrinsecamente sicuri, il pericolo può emergere durante lavorazione, stoccaggio o utilizzo.

Ispezione e monitoraggio lungo la filiera

La prevenzione delle contaminazioni richiede controlli sistematici in ogni fase della produzione:

- Materie prime: qualificazione e audit dei fornitori, analisi in accettazione, segregazione tra lotti certificati e standard.

- Produzione: pulizia preventiva, linee dedicate, procedure anti-contaminazioni crociate, monitoraggio dei fluidi.

- Post-produzione: pulizia finale, test di laboratorio, imballaggi idonei e piena tracciabilità.

RGPBALLS integra controlli chimici e microbiologici interni per garantire che ogni lotto sia conforme agli standard più severi.

Applicazioni delle sfere food-grade nel settore alimentare

Le sfere di precisione realizzate con materiali per il contatto alimentare trovano applicazione in una vasta gamma di macchinari e impianti, tra cui:

- Pompe alimentari (centrifughe, volumetriche, igieniche-sanitarie)

- Valvole di imbottigliamento e rubinetteria industriale

- Miscelatori e mulini per farine, spezie e polveri

- Macchine per confezionamento (riempitrici, etichettatrici, capsulatrici)

- Pastorizzatori, omogeneizzatori, separatori

- Impastatrici e laminatoi

- Sistemi di movimentazione e trasporto

In tutti questi casi, la combinazione di resistenza, inerzia chimica e conformità normativa, assicurano continuità produttiva e sicurezza alimentare, anche in processi intensivi.

RGPBALLS: materiali certificati per una filiera alimentare sicura

Per RGPBALLS la conformità a MOCA e FDA è un vero e proprio valore competitivo.

Ogni sfera di precisione food-grade viene prodotta con materiali certificati per il contatto alimentare, testata in laboratorio e tracciata lungo tutta la filiera.

In questo modo, i clienti possono ridurre i rischi di contaminazione, garantire sicurezza alimentare e rispettare normative sempre più severe.

Vuoi sapere come le certificazioni possono migliorare la competitività della tua azienda? Leggi il nostro articolo dedicato

Vuoi ridurre i rischi di contaminazione e aumentare l’affidabilità dei tuoi impianti?

Scegli le sfere di precisione RGPBALLS

20092 Cinisello Balsamo (MI) - Italy

P.I. / C.F. / Reg. Impr. 08678490965

N. REA: MI-2042305

Cap. soc. € 1.000.000 int. vers.