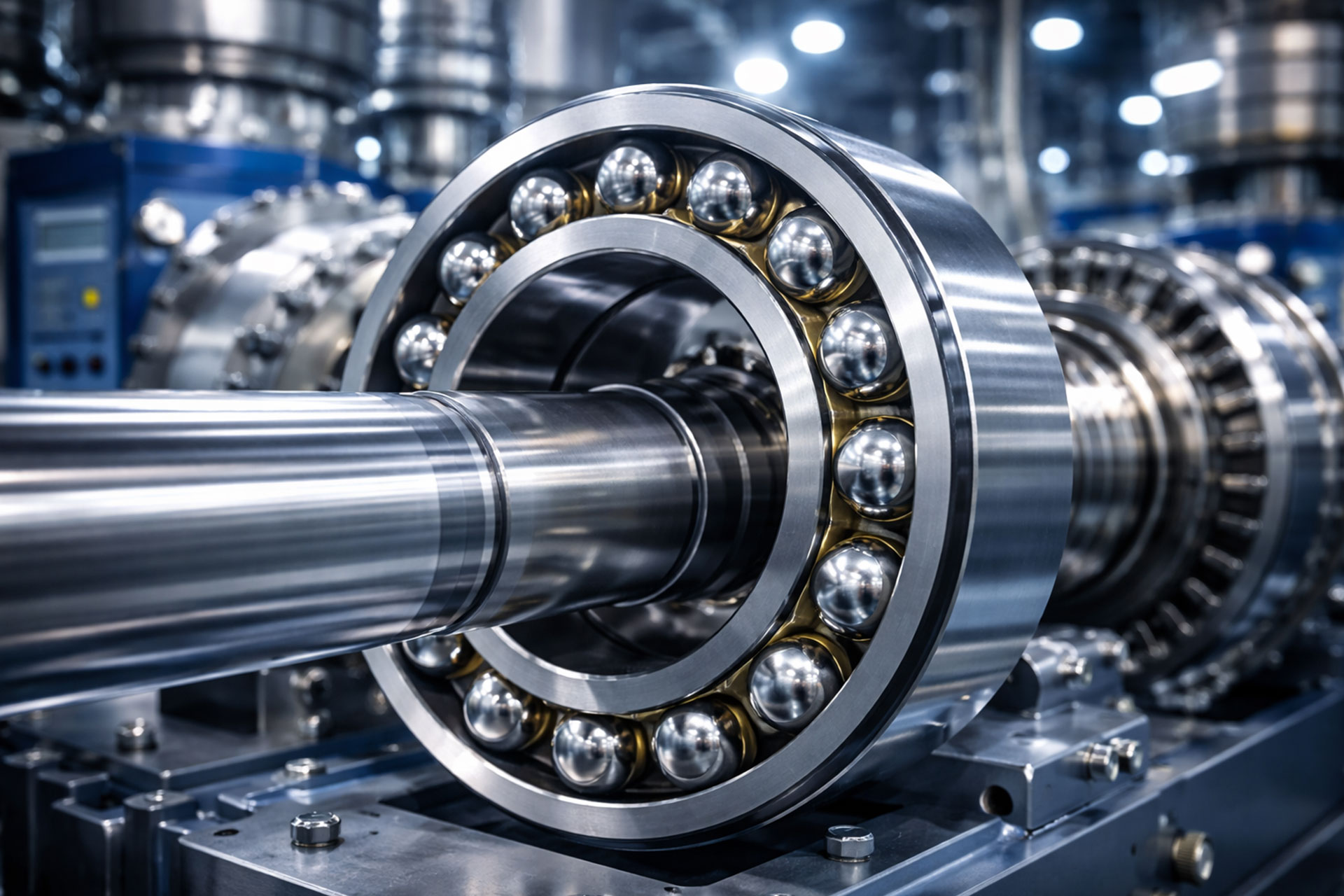

Come nasce una sfera di precisione RGPBALLS: dalla materia prima al controllo qualità finale

Con oltre cinquant’anni di esperienza, RGPBALLS traduce l’eccellenza manifatturiera italiana in componenti destinati a settori strategici come automotive, meccanica, food, oil & gas e molti altri. Una qualità che non nasce dal caso, ma da un percorso industriale preciso e rigoroso.

In questo articolo ripercorriamo proprio quel percorso:

1. Materiali per sfere di precisione: la selezione tra acciai e leghe speciali

La produzione di sfere di precisione inizia dalla scelta del materiale più adatto. Ciascuna applicazione impone requisiti specifici: durezza, resistenza meccanica, stabilità dimensionale, capacità di lavorare in ambienti aggressivi e ad alte temperature.

La selezione viene effettuata sempre in stretta collaborazione con il cliente, attraverso l’analisi di parametri come carico, velocità di rotazione, condizioni operative e tolleranze richieste. Questo approccio garantisce che ogni sfera RGPBALLS sia perfettamente calibrata per il contesto in cui verrà utilizzata.

2. Dalla lavorazione del grezzo alla perfezione della sfera finita

La produzione di una sfera di precisione in acciaio è un processo industriale strutturato che combina lavorazioni meccaniche, trattamenti termici e controlli rigorosi. Prima di arrivare al prodotto finito, ogni fase contribuisce a ottenere componenti con sfericità micrometrica e precise finiture superficiali.

Ecco i singoli passaggi del processo:

Taglio del filo e preparazione del grezzo

Il viaggio della sfera comincia da un filo d’acciaio certificato, fornito in bobine e selezionato in base alla lega richiesta. Il filo viene tagliato in segmenti calibrati, chiamati slug, ognuno con dimensioni precise in funzione del diametro finale da ottenere. Già in questa fase vengono eseguiti controlli sulla composizione e sull’uniformità del materiale, per garantire che ogni pezzo parta con le stesse caratteristiche di base.

Stampaggio del preformato sferico

Gli slug vengono quindi trasformati in un blank, ovvero un preformato sferico, attraverso presse ad alta pressione che possono operare a freddo o a caldo, a seconda della lega e delle prestazioni richieste. Questa lavorazione conferisce al pezzo una prima forma simile alla sfera, e ne aumenta la densità e la resistenza interna, ponendo le basi per le fasi di precisione successive.

Rettifica di precisione (Grinding)

Dalla geometria grezza si passa alla vera e propria sfera: macchine rettificatrici ad alta tecnologia lavorano la superficie per eliminare le irregolarità residue. Con passaggi successivi, la sfera raggiunge tolleranze dimensionali ridottissime e una rotondità spinta fino all’ordine dei micron. È il momento in cui la sfera inizia ad assumere la sua identità di componente di precisione.

Lappatura (Lapping) e Lucidatura (Polishing)

Una volta raggiunta la forma ideale, la superficie viene affinata con paste abrasive di granulometria sempre più fine. Questo processo di lappatura elimina qualunque minima imperfezione e prepara la sfera alla lucidatura finale, che le conferisce la tipica finitura a specchio. Una superficie liscia e compatta significa meno attrito, minore usura e performance ottimali nelle applicazioni dinamiche.

3. Trattamenti post-lavorazione e rivestimenti funzionali

Oltre alle lavorazioni meccaniche, quando necessario, le prestazioni delle sfere RGPBALLS vengono ottimizzate da trattamenti termici, chimici e rivestimenti superficiali, scelti in base alle esigenze del cliente:

- Trattamenti termici avanzati per incrementare durezza, durata e stabilità.

- Trattamenti chimici (es. passivazione o carbonitrurazione), per migliorare resistenza a corrosione e usura.

- Rivestimenti superficiali per ridurre l’attrito e aumentare scorrevolezza o conferire proprietà specifiche (conducibilità, compatibilità alimentare o medicale).

Grazie a questo approccio, ogni sfera di precisione viene personalizzata sulle condizioni di utilizzo, con l’obiettivo di massimizzare l’efficienza e ridurre i costi operativi.

4. Precisione e qualità certificate e garantite dai laboratori RGPBALLS

In RGPBALLS la qualità è un processo continuo, garantito dai laboratori metrologici e metallografici interni, in grado di analizzare oltre 100 milioni di sfere settimanalmente.

Laboratorio metrologico: precisione al micron

Nel laboratorio metrologico si controllano i parametri dimensionali e geometrici fondamentali: misurazioni al micron di diametro, rotondità, rugosità, durezza, peso e densità, con sistemi di ultima generazione e verifiche visive.

Laboratorio metallografico: analisi dei materiali

Nel laboratorio metallografico vengono invece eseguite l’analisi microstrutturale e le prove su campioni per valutare trattamenti, inclusioni, strato di decarburazione e resistenza alla corrosione.

5. Logistica e spedizione delle sfere RGPBALLS per un flusso di magazzino efficiente

L’ultima fase del processo produttivo è la consegna al cliente. La logistica RGPBALLS è organizzata in modo da assicurare tempi rapidi, flessibilità e massima sicurezza del prodotto grazie a:

- imballaggi personalizzati e protettivi

- documentazione completa: ciascun lotto è accompagnato da DDT, packing list, certificati di qualità ed etichette identificative per una completa tracciabilità

- possibilità di scegliere tra modalità di trasporto standard, espresso o just-in-time, in Italia e all’estero, con partner logistici selezionati

6. RGPBALLS: eccellenza certificata e qualità riconosciuta

Tutte le sfere di precisione prodotte da RGPBALLS sono il risultato di tecnologia, precisione e controllo qualità costante. Scegliere la nostra azienda vuol dire affidarsi a un partner capace di fornire componenti affidabili e personalizzati, adatti anche ai settori più regolamentati e complessi.

Dalla materia prima al prodotto finito, ogni sfera di precisione RGPBALLS incarna eccellenza e innovazione.

Contattaci per una consulenza e scopri come possiamo far muovere il tuo mondo con precisione.

20092 Cinisello Balsamo (MI) - Italy

P.I. / C.F. / Reg. Impr. 08678490965

N. REA: MI-2042305

Cap. soc. € 1.000.000 int. vers.